Bin Picking - ce este bin picking si unde se foloseste?

02.11.2021

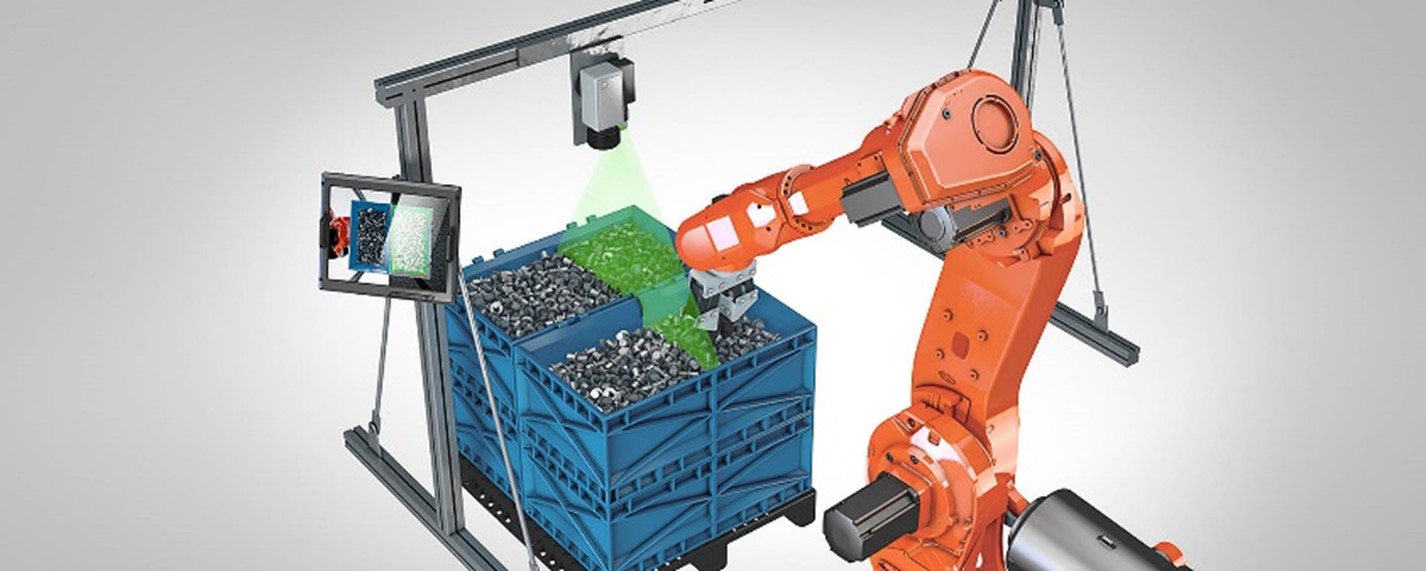

Bin picking este un proces automatizat ce presupune colectarea de piese (una cate una) dintr-un container, ce contine piese vrac/bulk. In functie de scopul pentru care se colecteaza piesele, se definesc tipurile de aplicatii robotizate. Intr-un articol ulterior, Mach FTD va prezenta o aplicatie de bin picking detaliata.

Aplicatiile de bin picking pot fi folosite pentru:

• Ambalare – colectare de piese din container, depunerea lor in cutii sau pe palet care merg pe conveior pentru a fi sigilate, infoliate, legate

• Identificare produse – colectarea pieselor si depunerea lor pe suporturi speciale in vederea marcarii (micropercutie, laser)

• Asamblare – componente de produse sunt colectare de robot si plasate in locatii precise care conduc la asamblarea produsului final

• Sortare – piese de mai multe tipuri, amestecate intr-un container au nevoie de sortare in vederea altor procese (ambalare, marcare, asamblare)

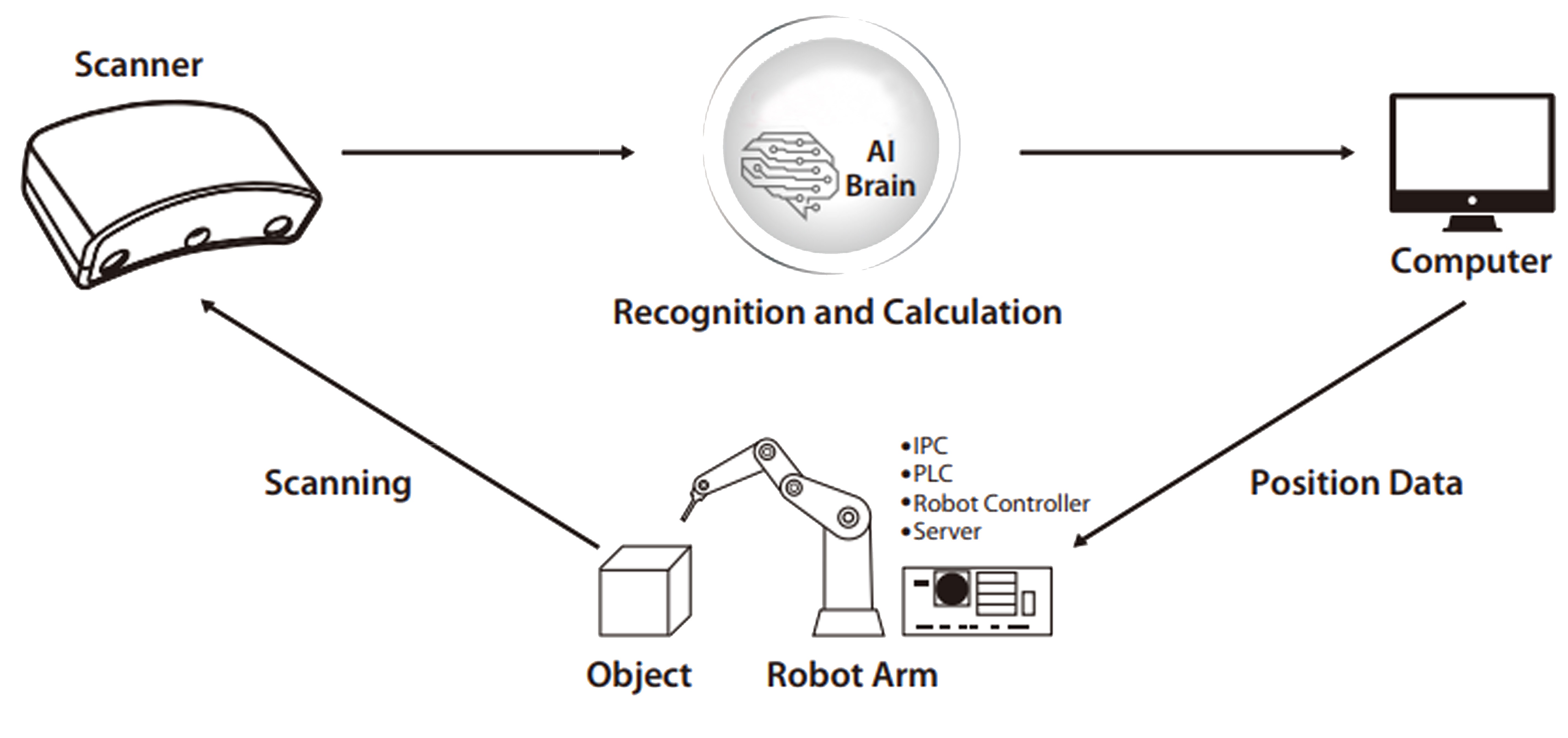

Din punct de vedere al elementelor constitutive o aplicatie de bin picking este formata din:

• Robot cu gripper (realizat in functie de piesele ce vor fi colectate)

• Tehnologie vision 3D cu prelucrare avansata a imaginilor ( sisteme de inteligenta artificiala care extrag si prelucreaza informatii din imagini)

• Sistem vision 3D format din senzori, camere si optional, proiectoare cu laser

• Container/e

• Conveior (optional, in functie de aplicatie)

• Alte echipamente industriale adiacente (laser pentru marcare, sau echipament micropercutie, sisteme complete pentru ambalare (formatoare, sigilatoare cutii), echipamente de ambalare a grupurilor de produse (layer/straturi de produse, paleti)

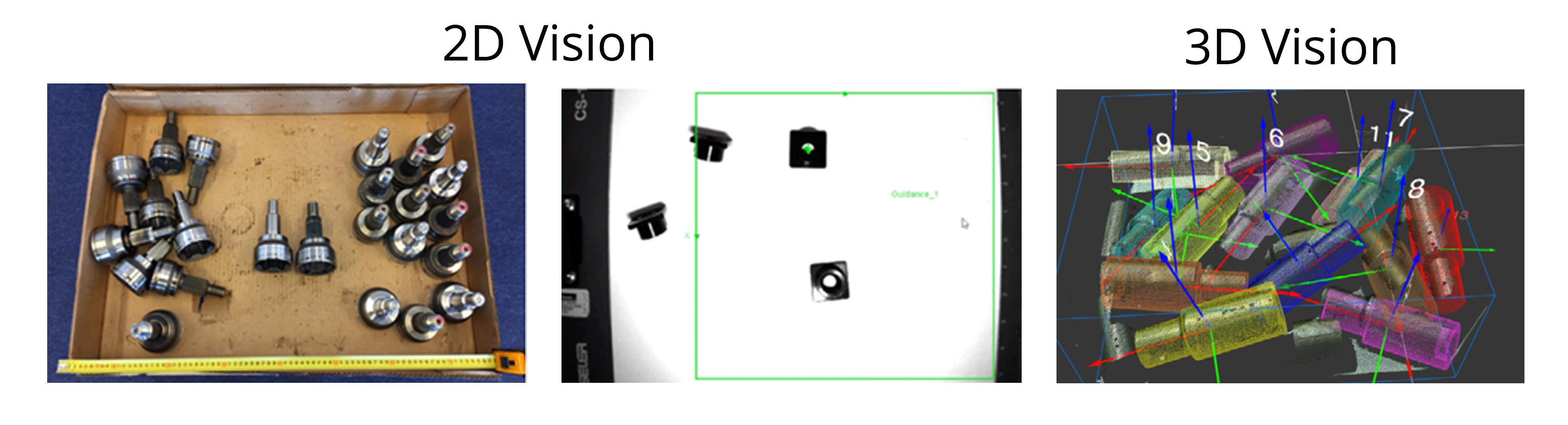

Este important de precizat ca desi procesul este automatizat si implica robot industrial, sunt si alte elemente constitutive ale aplicatiilor care sunt cruciale in bin picking si care determina tipul de aplicatie. De o importanta ridicata sunt sistemele Vision care sunt de de doua tipuri, respectiv 2D si 3D. Sistemele de detectie Vision 2D presupun identificarea pieselor de pe o suprafata plana, in conditii de lumina specifice, pe baza unor informatii cunoscute (forma piesei, locatia piesei de colectat, locatia piesei de depus). Sistemele de detectie Vision 3D pot localiza mai multe tipuri de piese, amestecate dupa care pot trimite robotul in orice colt al containerului si in mai multe locatii de depunere. Important de mentioant este faptul ca sistemele Vision 2D au un pret mai mic, comparativ cu sistemele Vision 3D.

Bin picking nu reprezinta o noutate in domeniul ingineriei industriale, insa este un domeniu plin de provocari. Aceste provocari se refera la:

• Identificarea optima a obiectelor ce urmeaza a fi colectate prin analiza imaginilor, mai ales cand obiectele sunt de forme, culori si dimensiuni diferite

• Colectarea propriu zisa prin intermediul gripperului (cele mai bune tehnologii sunt cele care presupun folosirea de vacuum si ”degete”)

• Numarul de mutari ale bratului robotului in interiorul containerului astfel incat sa nu ramana piese necolectate

• Colectarea, clasificarea si depunerea obiectului in cutii ce ajung pentru depozitare sau livrare in puncte diferite, precum si inregistrarea locatiei obiectului

• Setarea strategiilor tactice ale aplicatiilor si anume concentrarea pe succesul colectarii pieselor de catre robot sau timpi scurti de executie

• Setarea strategiilor de recuperare pentru erorile de colectare ale gripperului

• Numar redus de erori de colectare din cauza particularitatilor de produs (produse care se lipesc intre ele, sau care aluneca usor)

• Strategii de corectie pentru robot in momentul in care acesta se confrunta cu piese necunoscute si neconforme

Procesul de bin picking a fost dezvoltat pentru a eficientiza procesul de colectare manuala din diferite industrii si pentru protectia angajatilor. Astfel, oamenii sunt feriti de accidente precum taieri, intepari accidentale din timul manipularii, inhalari de prafuri specifice industriilor grele, degradari ale starii de sanatate fizice si psihice cauzate de munca repetitiva pe termen indelungat. Daca ne referim la eficientizarea procesului de productie sau manipulare, aceasta are ca rezultat un numar de colectari/depuneri de piese intr-un timp mai scurt, fara perioade de oprire a activitatii.

Colectarea pieselor determina tipul de bin picking. Astfel, sunt cerinte de colectare de piese in mod structurat, semistructurat si random. Specific colectarii structurate este sistemul vision 2D. Pentru colectarea semistructurata si random este folosit sistemul 3D. Structurarea sau lipsa ei, nu indica in mod necesar eficienta tehnologica, ci tipul de cerinta. Astfel, sunt aplicatii in care nu sunt necesare sisteme complexe Vision.

Ce industrii folosesc bin picking?

Bin picking se foloseste in special industria auto, in intralogistica - depozite, si industria farmaceutica, desi poate fi folosit in orice industrie. Cu toate acestea, bin picking este folosit mai ales acolo unde sunt riscuri si/sau costuri ridicate pentru folosirea resursei umane.

Industria care a fost cel mai deschisa si care foloseste bin picking este industria auto si mai exact a furnizorilor de piese si componente ce sunt folosite in fabricarea masinilor auto, dar nu numai. Astfel, cerintele sunt specifice companiilor care produc si distribuie piese marilor producatori din industria auto sau magazinelor specializate. Mai jos, regasiti 2 exemple de companii care folosesc bin picking (companiile fac parte din studii de caz; ele nu se regasesc in portofoliul de clienti Mach Ftd).

KYB Americas Corporation este o companie care este specializata in productia de amortizoare si componente similare. Aceasta a avut nevoie de automatizarea colectarii mai multor tipuri de piese din container (cilindri metalici, amortizoare, suruburi, roti, cauciucuri, cilindri pentru motoare, conectori, roti dintate, arbore cotit, piulite etc.) si plasarea lor in aceeasi pozitie de fiecare data pe conveior. Provocarea acestei aplicatii era data de caracteristicile pieselor si anume diametrul usor diferit al pieselor pe partea laterala a acestora. Aplicatia de bin picking este random cu system Vision 3D.GKN Automotive este furnizor primar de piese pentru sistemul de rulare al masinilor. Parti specifice ale cutiilor de viteza trebuie sa treaca prin 50 de echipamente in vederea finalizarii procesului de productie.

Care este diferenta dintre pick&place si bin picking?

Pick&place este un proces care presupune identificarea unui singur tip de obiect (dimensiune, culoare, materiale fixe) si preluarea dintr-o locatie cunoscuta, fixa si prestabilita si pozitionarea intr-o alta locatie cunoscuta, fixa si prestabilita. Acest proces necesita doar sistem Vision 2D si poate fi realizat in conditii de mediu controlate (lumina, suprafata de lucru, pozitionarea obiectelor, alti parametri tehnici).

Bin picking este un proces complex si mai flexibil decat cel care se refera la pick&place. Bin picking include urmatoarele actiuni:

• Identificarea mai multor tipuri de obiecte dintr-o multitudine de obiecte amestecate si care au pozitii variate

• Stabilirea rutei pe care sa o execute robotul in functie de tipul obiectului astfel incat pozitionarea sa permita locatii multiple (unele obiecte pot ajunge in cutii, in timp ce altele ajung pe conveior pentru alte procese de productie)

• Depunerea obiectelor in pozitii prestabilite, variate

• Realizarea tuturor pasilor de mai sus fara sa aiba loc alterarea produselor

Mach Ftd poate furniza companiilor din Romania aplicatii de bin picking, intrucat dispune de tehnologia, cunostintele si furnizorii necesari pentru a realiza astfel de aplicatii. In acest moment, in Romania acest tip de aplicatii este folosit foarte rar, sau deloc. Cu toate acestea introducerea bin picking in fabrici sau depozite ofera o serie de beneficii:

• Reducerea costurilor cu resursa umana si eficientizarea folosirii resursei umane in acele procese unde automatizarea nu poate fi introdusa

• Reducerea pierderilor cauzate de alterarea pieselor

• Reducerea pierderilor cauzate de opriri in productie sau erori umane

• Dezvoltarea productiei prin introducerea unui proces care altfel este externalizat

• Realizarea trasabilitatii produselor

• Reducerea costurilor necesare externalizarii diferitelor procese de productie (sortare, ambalare)

• Cresterea vanzarilor prin oferta optima si variata (obiectele ajung in numarul, forma de ambalare si la calitatea dorita de client)

• Imbunatatirea ergonomiei liniei de productie care conduce la un mediu sigur si prietenos de lucru pentru angajati

• Reducerea costurilor de securizare a muncii (nemaifiind implicati oameni nu mai sunt necesare echipamente si alte masuri de protectie costisitoare)

* termenii folositi in engleza din acest articol au corespondente in romana, insa sunt rar folosite in domeniul ingineriei industriale, avand un sens prea larg pentru a explica procese si actiuni specifice din domeniu.